W tym artykule, opiszę Wam co to jest optymalizacja topologii i w jaki sposób można ją wykorzystać w druku 3D. Zaczynamy!

Optymalizacja topologii w teorii

Optymalizacja topologii to metoda matematyczna optymalizująca układ materiału w danej przestrzeni projektowej, dla danego zestawu obciążeń, zadanych warunków brzegowych i ograniczeń nadanych przez konstruktora. Po optymalizacji projektowany przedmiot może przyjąć dowolny kształt ograniczony tylko przestrzenią projektową i nadanymi ograniczeniami. Optymalizacja bazuje na Metodzie Elementów Skończonych (MES), gdzie weryfikowany jest rozkład naprężeń w modelu i na tej podstawie dobierany jest optymalny kształt.

To znaczy, że gdy mamy odpowiedni kształt, zdefiniujemy wielkości oraz materiał, program sam wytwarza siatkę elementów skończonych i na ich podstawie dokonuje analizy przebiegu naprężeń wewnątrz obszaru projektowego. Te elementy, które posiadają najmniejsze naprężenie zostają usunięte z siatki. Program do optymalizacji topologii nie od razu przestawia nam gotowy [okrojony] projekt. Robi to stopniowo, za każdym razem sprawdzając naprężenia. Dzięki takiej ścieżce pracy oprogramowania, możliwość błędów pomiarowych zmniejsza się do minimum.

O ile program ma małą szanse na pomyłkę, to żeby projekt spełnił nasze oczekiwania, projektant musi bardzo szczegółowi określić warunki brzegowe w postaci kierunku działania siły i umocowania obiektu projektowanego. Nie ma tu miejsca na pomyłkę, ponieważ zostaje tylko taki materiał, który przenosi obciążenia i przy innych warunkach niż zakładano w projekcie część ulegnie uszkodzeniu.

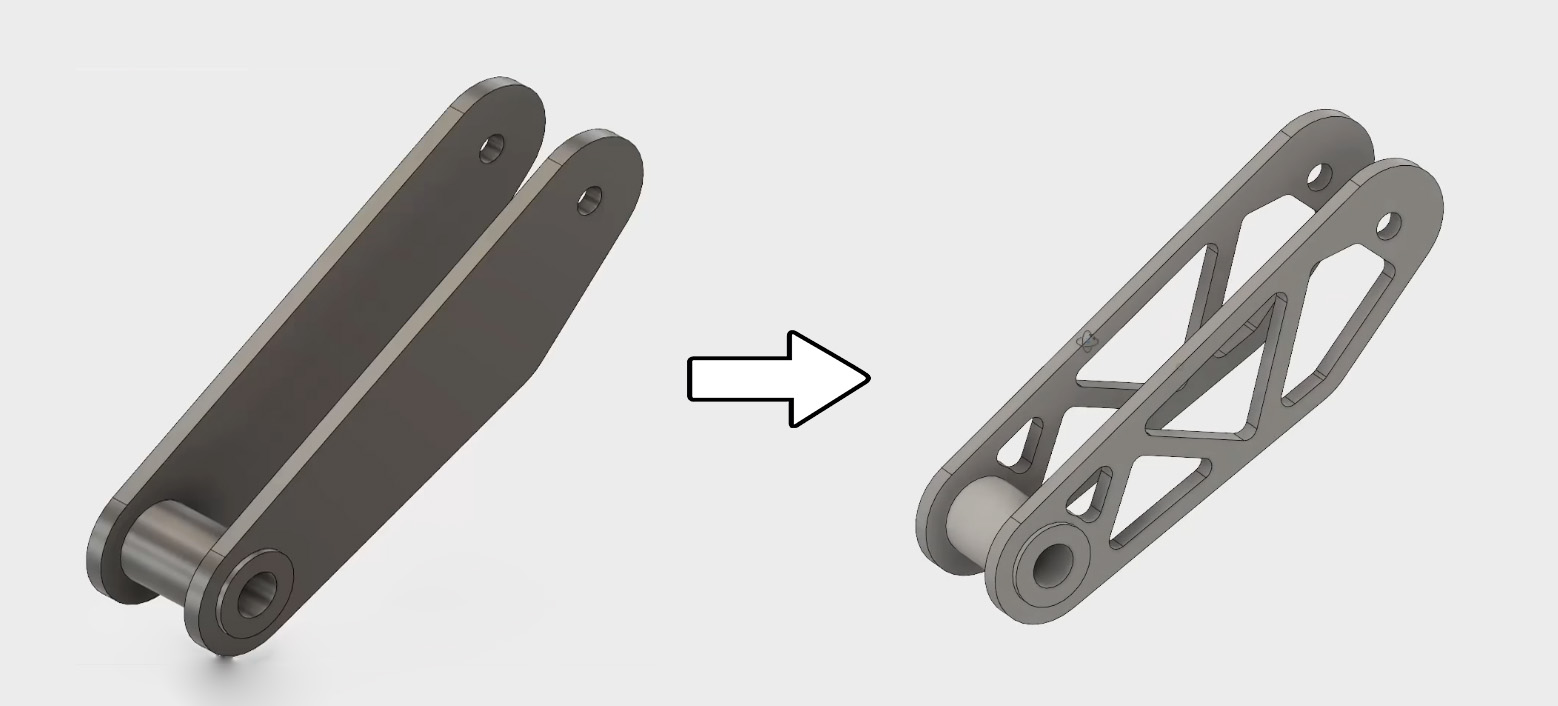

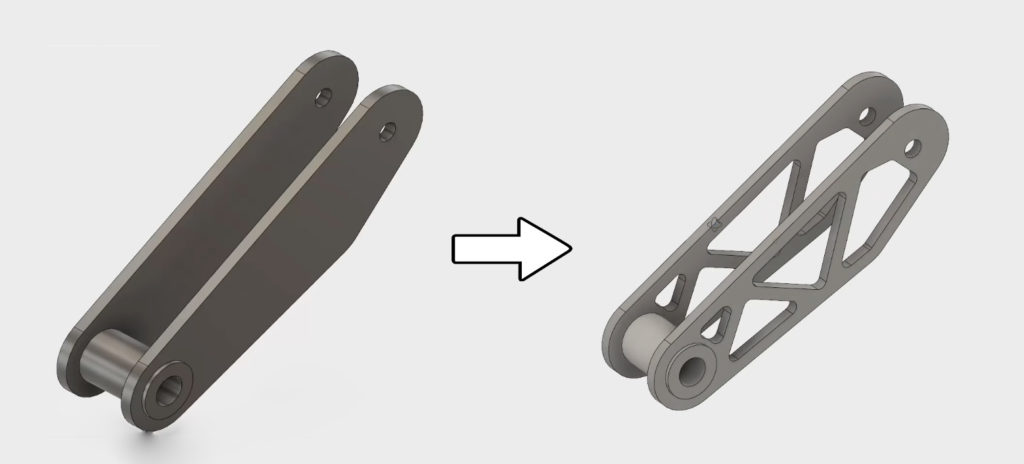

W skrócie, zazwyczaj optymalizacja topologii służy do zmniejszenia masy przedmiotu przy jednoczesnym zachowaniu jego właściwości wytrzymałościowych. Dziś, kiedy istnieje wiele sposobów wytwarzania części, a szczególnie technologia addytywna, można stworzyć taki model, który będzie zarazem wytrzymały i jednocześnie nie będzie zawierał zbędnego materiału nie wnoszącego nic do projektu.

Zazwyczaj metody optymalizacji topologii używa się w celu rozwiązania praktycznych problemów projektowych z myślą o tradycyjnych procesach produkcyjnych, takich jak odlewanie i obróbka skrawaniem. Procesy, w których część jest wytwarzana przez usuwanie materiału, można opisać jako procesy subtraktywne. Tam, gdzie część wytwarzana jest przez formę to procesy formujące. Te dwa różne podejścia do wytworzenia elementu mają znaczące ograniczenia produkcyjne, które należy wziąć pod uwagę podczas etapu projektowania i trzeba dokonać kompromisu między optymalnym kształtem, a łatwością produkcji.

Niestety, do tej pory nie przeprowadzono badań nad metodami włączającymi w optymalizację topologii ograniczenia związane z metodami AM takimi jak:

- minimalny rozmiar wiązania (definiowany przez minimalną grubość ścianki jaką może wytworzyć urządzenie drukujące)

- maksymalny kąt nawisu, który może zostać wydrukowany przy minimalnej ilości podpór.

- określenie sposobu i ilości wypełnienia

Program, który uwzględniałby powyższe ograniczenia, znacznie ułatwiłby późniejszą obróbkę wyniku optymalizacji topologii, aby wykorzystać go pod druk 3D.

Naukowcy robią pierwsze kroki w kierunku uwzględnić specyficznych ograniczeń produkcyjnych AM do obliczania topologii. W szczególności dotyczy to wsparcia procesu SLM (Selective Laser Melting), gdzie istnieją cztery główne powody przydatne do zminimalizowania wymaganej ilości materiału podporowego.

- Materiał podporowy wymaga użycia dodatkowego materiału, który zazwyczaj jest marnowany ponieważ nie jest możliwe łatwe ponowne użycie na pół spieczonego proszku bez ponownego mielenia.

- Konfiguracja gotowych modeli STL wymaga określenia orientacji w jakiej model zostanie wytworzony co generuje różną ilość podpór, dotychczas jest to manualnie określone z wiedzy techników obsługujących maszynę.

- Usunięcie konstrukcji podporowej, zwykle wymaga dużej ilości pracy ręcznej, szczególnie w przypadku procesów wytwarzania metali.

- Wymóg ręcznego usunięcia podpory z części ogranicza swobodę geometryczną elementu, ponieważ musi zostać miejsce na narzędzie

Optymalizacja topologii w praktyce

Dzięki technologii druku 3D, elementy mogą być wytworzone w znacznie większym geometrycznym skomplikowaniu, w porównaniu do tradycyjnych procesów. Poziom złożoności geometrii elementu wytwarzanego, zazwyczaj nie ma znaczącego wpływu na koszt procesu (w rzeczywistości koszt może się zmniejszyć, przez uwzględnienie w projekcie minimalnego wykorzystania podpór – supportu) To podejście zapewnia projektantowi znacznie większą swobodę projektowania i umożliwia zbliżenie części wytworzonej do zoptymalizowanego topologicznie projektu, co nie jest możliwe w przypadku tradycyjnych metod wytwórczych.

Pierwszym krokiem do optymalizacji topologii jest zdefiniowanie przestrzeni projektowej, która reprezentuje maksymalną objętość, jaką może zająć część. W tym przykładzie to pedał hamulca i ta przestrzeń jest przedstawiona na pomarańczowo.

Następnie obciążenia zdefiniowane przez projektanta są stosowane i analizowane, aby zaoferować najbardziej zoptymalizowaną formę.

Przykład powyżej to rzeczywisty pedał hamulcowy General Electric, w którym oprogramowanie usunęło 84% swojej wagi za pomocą optymalizacji topologii. Ta część została następnie wydrukowana w 3D z tytanu za pomocą selektywnego spiekania laserowego (SLS). Szacuje się, że mniejsza waga wspornika pozwoli zaoszczędzić branży lotniczej 31 milionów dolarów dzięki efektywności energetycznej z zaledwie jednej niewielkiej części.

Jedną z kluczowych korzyści optymalizacji topologii jest jej zdolność do zmniejszania zbędnych kilogramów z projektu. Dlatego przemysł lotniczy i motoryzacyjny lubi korzystać z tego oprogramowania podczas projektowania.

Ciekawy przykład pojawił się na videoblogu Thomasa Sanladerera, który za pomocą oprogramowania Autodesk Fusion 360 postanowił narysować podporę pod półki i poddać ją optymalizacji topologii, co też ten program potrafi. Oprócz tego, że podpory pod półki wyglądają świetnie, zwłaszcza po użyciu filamentu z kolorem przejściowym, to jeszcze każda z nich wytrzymuje co najmniej 80kg obciążenia. Więcej zobaczyć można na filmie:

Obecnie wiele programów CAD zawiera moduł optymalizacji topologii. Oprogramowanie do optymalizacji topologii posiada między innymi:

– Autodesk Fusion 360

– Altair z SolidThinking Inspire

– Ansys

– PTC

– SolidWorks

Szerszą listę programów do optymalizacji topologii znajdziecie na stronie topology-opt.

Optymalizacja topologii, a Generative Design

W artykule o optymalizacji topologii nie sposób nie wspomnieć o Generative Design. Wiele osób łączy te dwa zagadnienia, jednak istnieje pomiędzy nimi dość znacząca różnica. W wielkim uproszczeniu można powiedzieć, że Generative Design jest jakby bardziej zaawansowaną wersją optymalizacji topologii. W rzeczywistości te dwie funkcje różnią się od siebie już w samym założeniu. Jeśli wiemy, że optymalizacja topologii służy do zmniejszenia wagi gotowego projektu, to Generative Design samodzielnie tworzy całkowicie nowe projekty, jako projektanci możemy wybrać najbardziej dla nas odpowiedni.

Program tworzy wiele modeli spełniających zadane przez projektanta parametry m.in. materiał, obciążenie, warunki brzegowe itp. Jeśli wygenerowany model nie sprawdzi się – zostanie odrzucony, jeśli natomiast zostanie dopuszczony, w kolejnych procesach będzie go ulepszał na tyle, aby osiągnąć jak najlepsze efekty. Generative Design jest sztuczną inteligencją, która uczy się na podstawie doświadczenia i sprawdzonych rozwiązań. Podsumowując optymalizacja topologiczna ulepsza istniejący model, a Generative Design generuje całkiem nowe geometrie. O możliwościach świetnie zobrazuje film poniżej:

Mam nadzieję, że przybliżyłem temat optymalizacji topologii w druku 3D, ponieważ to ważny kierunek projektowania. Istotne, żebyście zapamiętali po przeczytaniu tego artykułu jak bardzo ważny jest etap projektowania, bo przy użyciu konkretnych funkcji w programie do optymalizacji topologii możecie zużyć mniejszą ilość filamentu przy tych samych możliwościach wytrzymałościowych, a także zaoszczędzić całą masę czasu na przeprojektowania i wydruk nieudanych prototypów. Powodzenia!

źródła:

Jeśli chcecie jeszcze uzupełnić wiedzę o optymalizacji topologii w języku polskim, zapraszam na fantastycznie opracowany i wyczerpujący temat materiał u wynalazca.tv