Drukarze 3D często zmagają się z różnymi problemami ze swoimi maszynami do druku 3D, co by się stało jednak gdyby taki problem, wadę wydruku przekształcić w użyteczną rzecz ?

DefeXtiles, to tkanina, która została opracowana przez Jacka Formana, absolwenta instytutu badawczego MIT Media Lab, który odpowiedział na to pytanie. Tkanina powstała w zupełnie kontrolowany sposób, wykorzystując jedną z częstych wad wydruku – za małą ilość materiału podawanego przez drukarkę 3D.

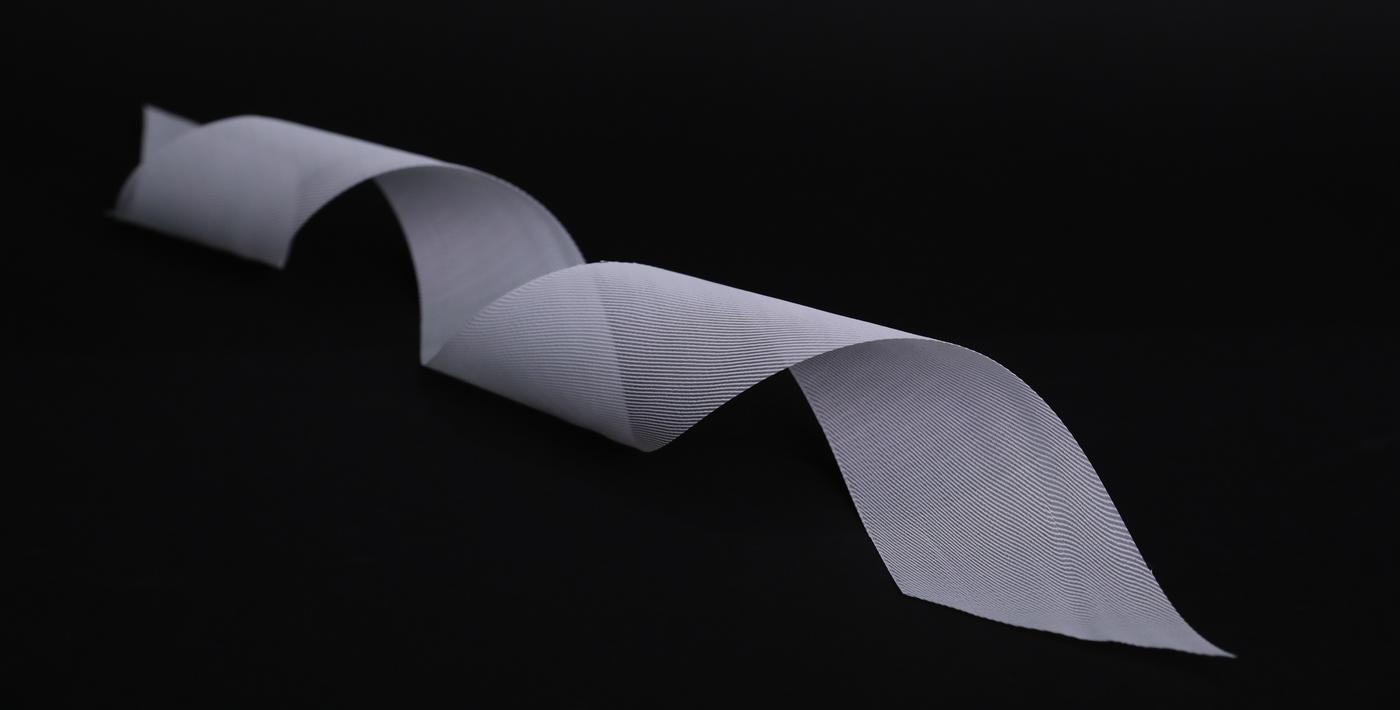

Wydrukowana przez Formana tkanina powstała na zwykłej, domowej drukarce 3D pracującej w technologii FDM/FFF. Ustawiając odpowiednio niską wartość ekstruzji, wytwarzana tkanina jest cienka i elastyczna i może być drukowana na stosunkowo małym stole roboczym, a później być rozciągana do dużych rozmiarów. Przykładowo wydrukowana tym sposobem rolka została rozwinięta na długość całego boiska bejsbolowego, miała 70m długości.

Forman swoją pracę zademonstrował na sympozjum Association for Computing Machinery dotyczącym oprogramowania i interfejsu użytkownika. Materiał wytwarzany tą metodą może okazać się przydatny do prototypowania i projektowania nowych tkanin.

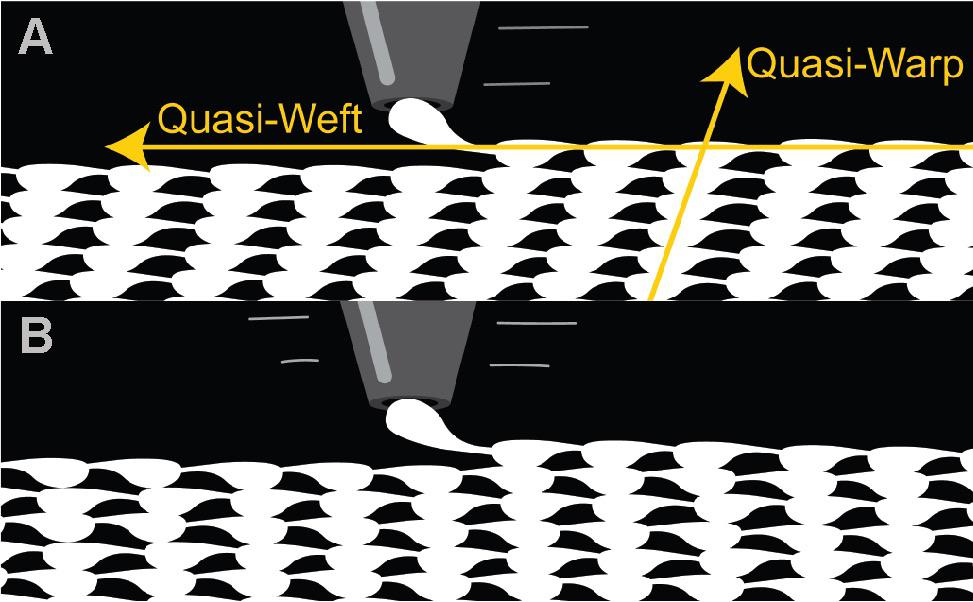

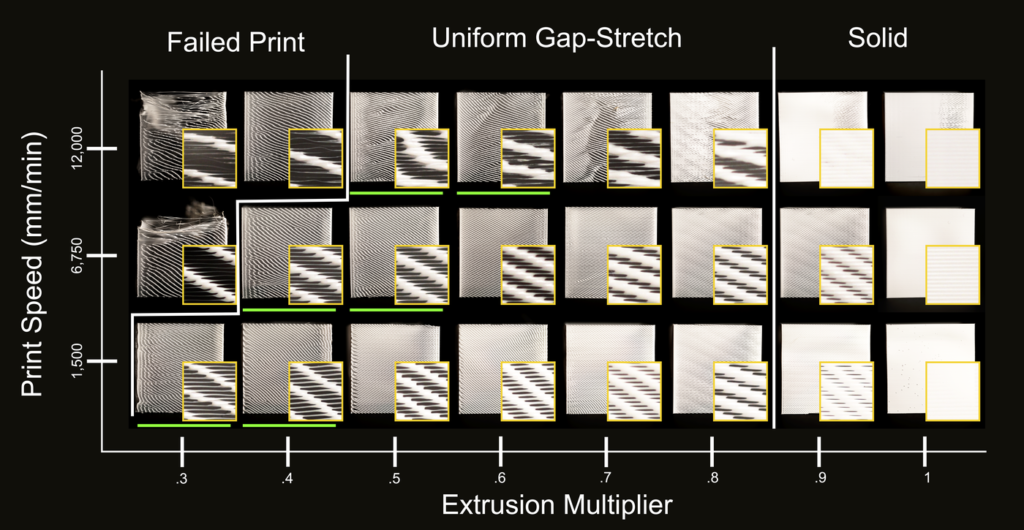

Kiedy głowica drukarki 3D niedostatecznie wytłacza materiał, tworzy okresowe przerwy w osadzanym materiale. Korzystając z taniej domowej drukarki 3D Forman opracował proces nazwany przez niego jako „glob-stretch” w którym zgrubienia termoplastycznego polimeru są połączone cienkimi paskami materiału. W wyniku tego procesu powstaje elastyczny, rozciągliwy materiał tekstylny. Forman wspomina, że powstały materiał w dotyku przypomina siateczkową dzianinę.

Dzięki takiemu podejściu, możemy drukować trójwymiarowe formy materiałowe za pomocą zwykłej drukarki 3D bez specjalnego oprogramowania do cięcia modelu na warstwy – mówi Forman

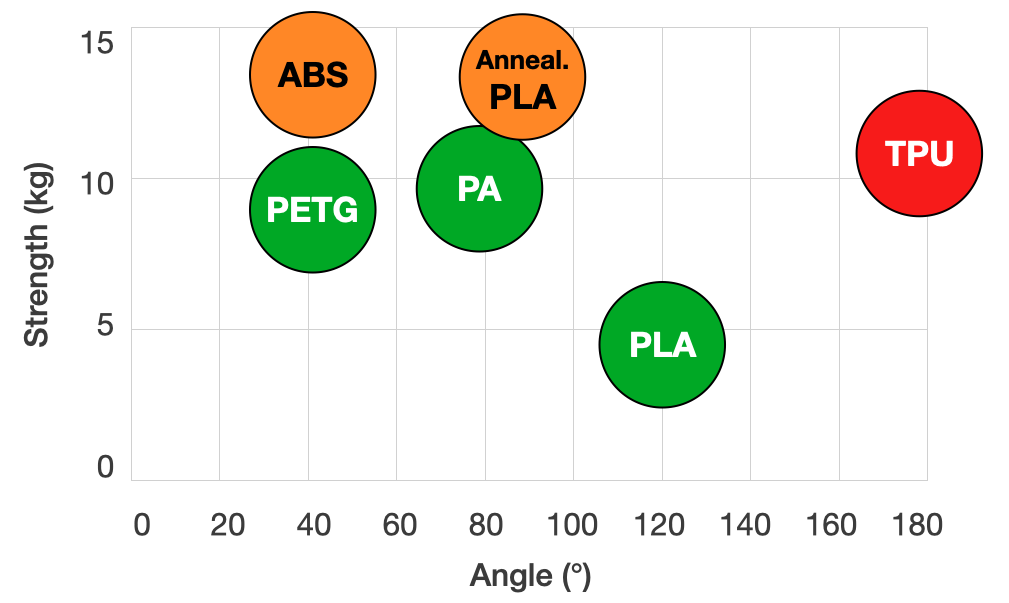

Nowy materiał tekstylny można zszyć, oplatać i zgrzewać jak naprasowanka. Forman i jego koledzy wydrukowali tekstylia przy użyciu wielu popularnych materiałów do drukowania 3D, w tym z przewodzącego filamentu, który użyli do produkcji lampy, którą można włączać i ściemniać ściskając jedną z fałd klosza. Naukowcy sugerują, że inne materiały z różnymi dodatkami mogą wytwarzać tekstylia o właściwościach magnetycznych lub optycznych, a także materiały bardziej biodegradowalne stworzone z alg, fusów z kawy lub drewna.

Jednym z bardziej niezwykłych aspektów projektu było to, jak nazywać nowo powstały materiał. Forman i jego koledzy używają terminu Quasi-Woven co w bezpośrednim tłumaczeniu oznacza „prawie tekstylny”, ponieważ DefeXtiles nie ma tych samych własności fizycznych, co zwykły materiał tekstylny. Różni się właściwościami rozciągania w obu kierunkach i stopień miękkości. Ciekawe jest to, że niektórzy sceptycy tej „prawie tkaniny” zmienili zdanie, gdy tylko mieli styczność z tym materiałem, dodaje Forman. Możliwe to pierwszy krok, aby przemysł tekstylny otworzył się na całkiem nowe technologię.

Przykładowe aplikacje drukowanej 3D tkaniny DefeXtiles

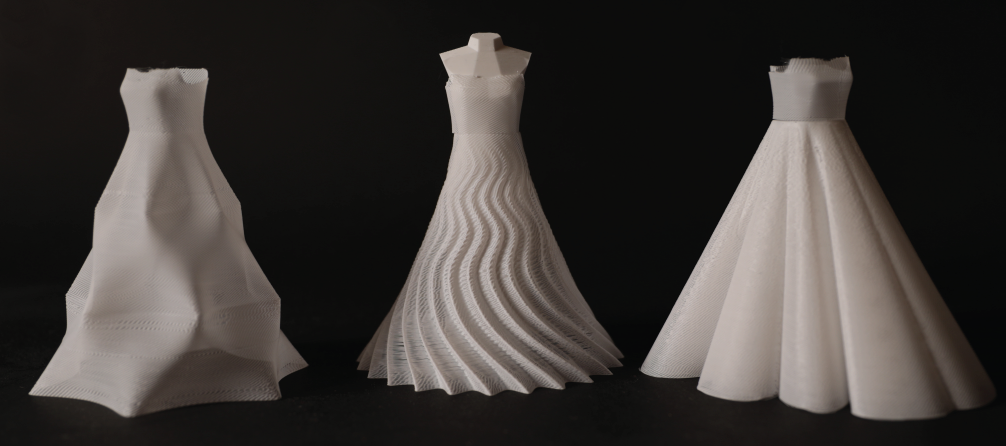

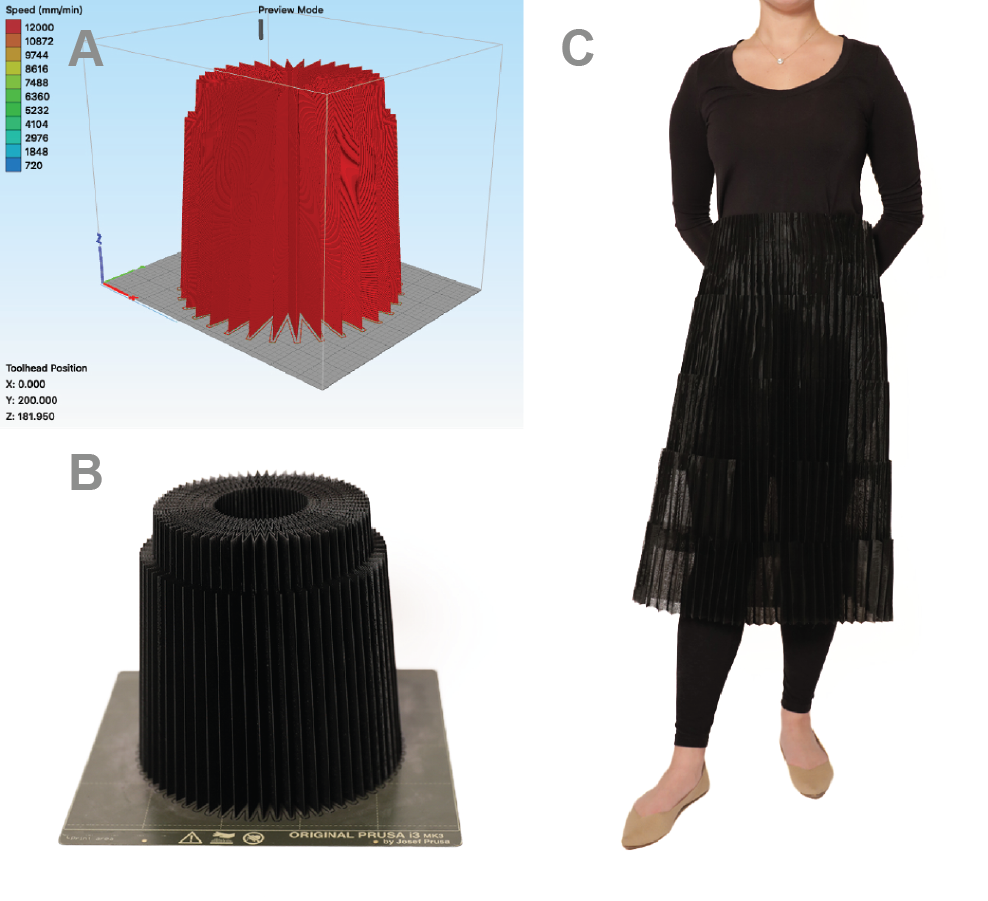

Przymierzanie odzieży – można wydrukować pełnowymiarową formę odzieży. Autorzy zainspirowanie podejściem drukowania 4D, stworzyli materiał tekstylny, który został pofałdowany i dopasowania go do stołu roboczego drukarki przez odpowiednie gięcia. Po wydruku taki ściśnięty materiał można rozłożyć w pionie do rozmiaru znacznie większego niż obszar roboczy maszyny drukującej. Spódnica drukowała się z prędkością 12000 mm/min, dzięki czemu można ją wydrukować w czasie poniżej 30 godzin.

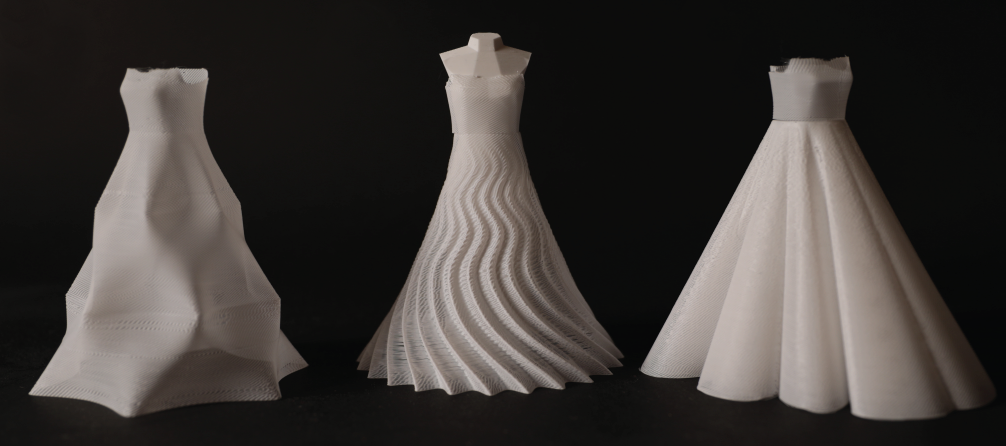

Projekt sukni – wydrukowanie miniaturowych wersji odzieży, które wyglądają i w dotyku przypominają docelowy projekt, aby użytkownik mógł lepiej poznać formę, niż pozwalałby na to sztywny wydruk 3D. Dodatkowo suknie mogą być zadrukowane wokół formy na podstawie skanu klienta, co pozwala na fizyczną kontrolę dopasowania. Wydrukowanie sukienek zajęło ok 2 godzin. Autorzy projektu twierdzą też, że takie podejście może być przydatne dla projektantów mody, którzy swój projekt widzą tylko w formie komputerowej, a tak to mieliby okazję sprawdzić fizycznie jak zachowa się materiał o danej formie, jeszcze przed przejściem do jego fizycznej produkcji docelowej.

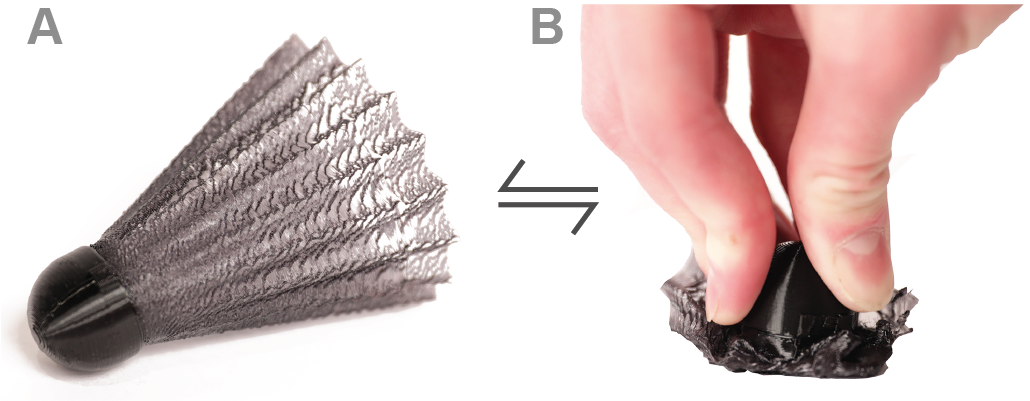

Syntetyczna lotka – w przypadku lotek syntetycznych, obecność otworów w siatce ma kluczowe znaczenie dla uzyskania właściwości aerodynamicznych, w szczególności odpowiedniego oporu, które odzwierciedlają właściwości lotek z piórami. Dzięki druku z materiału elastycznego TPU, można wyprodukować bardzo trwałe tkaniny. Ogon lotki jest wydrukowany jako DefeXtile, a głowa lotki z normalnym wypełnieniem, tak aby naśladować gumową jej część. Dzięki temu lotka uzyskuje wszystkie potrzebne parametry, aby móc jej używać do gry.

Poniżej krótki film, na którym Jack Forman opowiada o druku tkanin DefeXtiles.

Poniżej podsyłam kilka artykułów, w których przemysł modowy już wcześniej próbował wykorzystać druk 3D:

- Projekt DNA

- Torby NIKE dla profesjonalistów

- Zindywidualizowane wkładki do butów

- Biżuteria i odzież wykorzystująca połączenia przegubowe

- Kostium dla aktorów Opery Pekińskiej wydrukowany w 3D

- Dita von Teese w wydrukowanej kreacji

Źródło: dam-prod.media.mit.edu